- ถึงเวลาแล้วที่ภาคอุตสาหกรรมไทยจะมุ่งสู่การผลิตที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้น จากเดิมที่มีการปล่อยก๊าซเรือนกระจกและมลพิษค่อนข้างสูง ซึ่งหากไม่ดำเนินการหรือปรับตัวช้า อาจเผชิญกับความเสี่ยงจากการเปลี่ยนผ่าน (Transition risk) โดยเฉพาะด้านกฎระเบียบของประเทศคู่ค้าที่เข้มงวดขึ้น จนส่งผลกระทบต่อความสามารถในการแข่งขันอย่างหลีกเลี่ยงไม่ได้

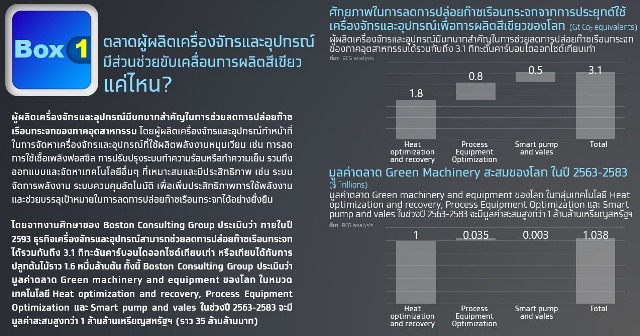

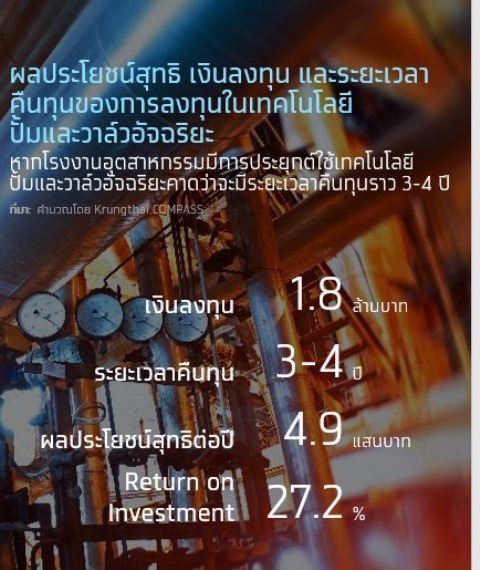

- 3 เทคโนโลยีเครื่องจักรที่ช่วยเปลี่ยนผ่านไปสู่การผลิตสีเขียวให้กับภาคอุตสาหกรรมการผลิตไทย โดยเฉพาะธุรกิจที่เผชิญแรงกดดันด้านสิ่งแวดล้อมอย่างโรงงานผลิตเหล็ก โรงงานผลิตอาหารและเครื่องดื่ม และโรงงานผลิตเคมีภัณฑ์ ได้แก่ 1) เทคโนโลยีการนำความร้อนกลับมาใช้ใหม่ ซึ่งช่วยประหยัดต้นทุนพลังงาน 2) เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิต ช่วยลดระยะเวลาการหยุดชะงักของเครื่องจักรและลดต้นทุนการบำรุงรักษา และ 3) เทคโนโลยีปั้มและวาล์วอัจฉริยะช่วยประหยัดต้นทุนพลังงาน คาดว่าจะต้องใช้เงินลงทุนราว 8.0 1.5 และ 1.8 ล้านบาทต่อโรงงาน และคืนทุน 3-6 ปี มี ROI 19.6% 20.0% และ 27.2% ตามลำดับ

- Krungthai COMPASS แนะนำให้ผู้ประกอบการในอุตสาหกรรมการผลิตเตรียมพร้อมปรับเปลี่ยนเครื่องจักรอย่างจริงจัง โดยเริ่มตั้งเป้าหมายลดการปล่อยก๊าซเรือนกระจกที่ชัดเจนและวัดได้ อีกทั้งผู้ผลิตเครื่องจักรควรมุ่งเน้นการวิจัยและพัฒนาผลิตภัณฑ์อย่างต่อเนื่อง โดยสร้างความร่วมมือกับหน่วยงานที่เชี่ยวชาญ นอกจากนั้น ภาครัฐต้องเป็นแกนหลักในการผลักดันให้เกิดการลงทุนปรับเปลี่ยนเครื่องจักรใหม่ของภาคอุตสาหกรรมไทยอย่างยั่งยืนและเป็นรูปธรรม โดยภาคการเงินจะเป็นอีกหนึ่งฟันเฟืองสำคัญที่ช่วยสนับสนุนเงินลงทุนในการปรับเปลี่ยนเครื่องจักรเพื่อเพิ่มประสิทธิภาพการผลิต

ปราโมทย์ วัฒนานุสาร

Krungthai COMPASS

ภาคอุตสาหกรรมเป็นหนึ่งในเครื่องยนต์ที่มีความสำคัญต่อเศรษฐกิจไทย ซึ่งสร้างรายได้กว่า 4 ล้านล้านบาทต่อปี คิดเป็นสัดส่วนราว 25% ของ GDP ของไทย แต่มีการปล่อยก๊าซเรือนกระจกและมลพิษค่อนข้างสูง โดยเฉพาะในอุตสาหกรรมการผลิตที่มีการปล่อยก๊าซเรือนกระจกปริมาณสูงถึง 59.2 ล้านตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี หรือคิดเป็น 24% ของการปล่อยก๊าซเรือนกระจกทั้งหมดของไทย จากกระบวนการผลิตสินค้าที่ใช้พลังงานความร้อนจากเชื้อเพลิงฟอสซิล และมีของเสียที่เกิดจากกระบวนการผลิตจำนวนมาก รวมถึงน้ำเสียที่ปนเปื้อนสารเคมี สารแขวนลอย และน้ำมัน ซึ่งสร้างมลพิษทางอากาศและน้ำ

ทั้งนี้ หากภาคอุตสาหกรรมไม่ดำเนินการหรือปรับตัวช้าเพื่อลดการปล่อยก๊าซเรือนกระจก อาจต้องเผชิญความเสี่ยงจากการเปลี่ยนผ่าน (Transition risk) เช่น ความเสี่ยงด้านกฎระเบียบและข้อบังคับด้านสิ่งแวดล้อมของประเทศคู่ค้าที่เข้มงวดขึ้น อาทิ การตั้งเป้าหมายการลดการปล่อยก๊าซเรือนกระจก มาตรการภาษีคาร์บอน หรือการใช้วัตถุดิบที่ปลอดจากการตัดไม้ทำลายป่า และความเสี่ยงด้านตลาดจากความต้องการสินค้าและบริการที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้นของผู้บริโภค รวมถึงความเสี่ยงด้านเทคโนโลยีจากการขาดโอกาสลงทุนในเทคโนโลยีใหม่ๆ ที่สะอาดและมีประสิทธิภาพ ซึ่งหากไม่ปรับตัวนอกจากจะต้องเผชิญกับค่าปรับหรือภาษีจากการปล่อยก๊าซเรือนกระจก ซึ่งจะเพิ่มต้นทุนการผลิตของภาคอุตสาหกรรมแล้ว ยังพลาดโอกาสในการพัฒนาและเพิ่มมูลค่าผลิตภัณฑ์ใหม่ๆ จนอาจทำให้สูญเสียส่วนแบ่งตลาดและส่งผลกระทบต่อความสามารถในการแข่งขันของภาคอุตสาหกรรมได้

ดังนั้นภาคอุตสาหกรรมจำเป็นต้องตื่นตัวเพื่อเป็นอีกหนึ่งแรงสำคัญที่ช่วยลดการปล่อยก๊าซเรือนกระจกและฝุ่น PM 2.5 นอกจากนี้ ยังต้องเร่งเปลี่ยนผ่านไปสู่อุตสาหกรรมสีเขียวด้วยเครื่องจักรและอุปกรณ์หรือเทคโนโลยีที่ทันสมัยและสามารถบริหารจัดการด้านสิ่งแวดล้อมได้อย่างเป็นรูปธรรม ประกอบกับสำนักงานคณะกรรมการส่งเสริมการลงทุนยังได้มุ่งมั่นส่งเสริมการลงทุนที่มุ่งเน้นการปรับเปลี่ยนเครื่องจักรเพื่อเพิ่มประสิทธิภาพการผลิต ลดต้นทุนด้านพลังงาน ลดต้นทุนด้านสิ่งแวดล้อม รวมถึงส่งเสริมการใช้นวัตกรรมในภาคอุตสาหกรรมอย่างต่อเนื่อง เช่นเดียวกับภาคการเงินที่ล่าสุดเมื่อวันที่ 7 สิงหาคม 2567 ธนาคารแห่งประเทศไทยได้ทำความร่วมมือกับสถาบันการเงินผ่านโครงการ Financing the Transition หรือการเงินเพื่อการปรับตัวสู่ความยั่งยืนของภาคธุรกิจ เพื่อผลักดันให้มีการพัฒนาออกแบบผลิตภัณฑ์ทางการเงินที่ตอบโจทย์ภาคธุรกิจ รวมถึงสนับสนุนเงินทุนเพื่อการปรับเปลี่ยนเครื่องจักรและกระบวนการผลิตของภาคธุรกิจไทยอย่างยั่งยืน ในบทความนี้ Krungthai COMPASS จึงได้นำเสนอ 3 เทคโนโลยีเครื่องจักรที่ช่วยเพิ่มประสิทธิภาพการผลิตและลดผลกระทบด้านสิ่งแวดล้อมให้แก่ผู้ประกอบการ

3 เทคโนโลยีเครื่องจักรที่ช่วยภาคอุตสาหกรรมในการเปลี่ยนผ่านไปสู่การผลิตสีเขียว

บทความในส่วนนี้ Krungthai COMPASS จะชวนมาทำความรู้จักและวิเคราะห์ความคุ้มค่าในการลงทุนของ 3 เทคโนโลยีเครื่องจักรที่สามารถประยุกต์ใช้ได้ในทุกอุตสาหกรรมการผลิต ประกอบกับผู้ประกอบการในภาคอุตสาหกรรมสามารถเข้าถึงเทคโนโลยีได้ไม่ยากและใช้เงินลงทุนไม่สูงมากนัก รวมถึงมีระยะเวลาคืนทุนที่สั้น ซึ่งจะช่วยให้ภาคอุตสาหกรรมไทยสามารถยกระดับไปสู่อุตสาหกรรมสีเขียวได้อย่างยั่งยืน รวมทั้งสร้างโอกาสสำหรับผู้ผลิตเครื่องจักรและอุปกรณ์ในการขับเคลื่อนการผลิตสีเขียว โดยมีรายละเอียดดังนี้

1) เทคโนโลยีการเพิ่มประสิทธิภาพและการนำความร้อนกลับมาใช้ (Heat optimization and recovery) เทคโนโลยีการเพิ่มประสิทธิภาพและการนำความร้อนกลับมาใช้ หรือ Heat optimization and recovery คือเทคโนโลยีที่ใช้ในการเพิ่มประสิทธิภาพการใช้พลังงานความร้อนในกระบวนการผลิตอุตสาหกรรม โดยมีระบบควบคุมอัตโนมัติเพื่อรักษาประสิทธิภาพการเผาไหม้และวิเคราะห์ข้อมูลเพื่อระบุจุดที่มีการสูญเสียความร้อน รวมทั้งออกแบบระบบแลกเปลี่ยนความร้อน (Heat Exchanger) เพื่อนำความร้อนที่เหลือใช้หรือสูญเสียไปกลับมาใช้ใหม่ในกระบวนการผลิต และติดตั้งระบบการนำพลังงานสูญเสียกลับมาใช้ประโยชน์ (Waste Heat Recovery Economizer Boiler) เพื่อผลิตไอน้ำจากความร้อนเหลือทิ้งในกระบวนการผลิตอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมปิโตรเคมี โรงไฟฟ้า อาหารและเครื่องดื่ม ปูนซีเมนต์และเหล็ก เป็นต้น

เทคโนโลยีการเพิ่มประสิทธิภาพและการนำความร้อนกลับมาใช้จะช่วยประหยัดค่าใช้จ่ายด้านพลังงาน โดยการนำความร้อนที่เหลือจะกลับมาใช้ใหม่ในกระบวนการผลิตแทนการผลิตความร้อนใหม่ๆ ซึ่งสามารถลดการใช้พลังงานความร้อนและลดการใช้พลังงานไฟฟ้าในกระบวนการผลิตได้ถึง 30-50% อีกทั้งช่วยลดการปล่อยก๊าซเรือนกระจกได้ 20-50% นอกจากนี้ การใช้ Heat optimization and recovery จะช่วยเพิ่มประสิทธิภาพการใช้พลังงานความร้อนโดยการออกแบบระบบแลกเปลี่ยนความร้อน (Heat Exchanger) และระบบควบคุมให้มีประสิทธิภาพสูงสุด ซึ่งช่วยเพิ่มประสิทธิภาพการใช้พลังงานความร้อนได้ราว 20-30%

ตัวอย่างผู้ผลิตเครื่องจักรและอุปกรณ์สำหรับเทคโนโลยีการเพิ่มประสิทธิภาพและการนำความร้อนกลับมาใช้ ในต่างประเทศ อาทิ Alfa Laval เป็นบริษัทผู้ผลิตเครื่องจักรและอุปกรณ์ของสวีเดนที่มีความเชี่ยวชาญในการผลิต Heat optimization and recovery ซึ่งมีการพัฒนานวัตกรรมเพื่อเพิ่มประสิทธิภาพการใช้พลังงานและลดผลกระทบต่อสิ่งแวดล้อมให้กับอุตสาหกรรมเรือเดินทะเล ด้วยระบบ Waste Heat Recovery Economizer Boiler เพื่อนำความร้อนจากไอเสียของเครื่องยนต์หลักกลับมาผลิตเป็นไอน้ำ ช่วยลดการใช้เชื้อเพลิงและลดการปล่อยก๊าซคาร์บอนไดออกไซด์

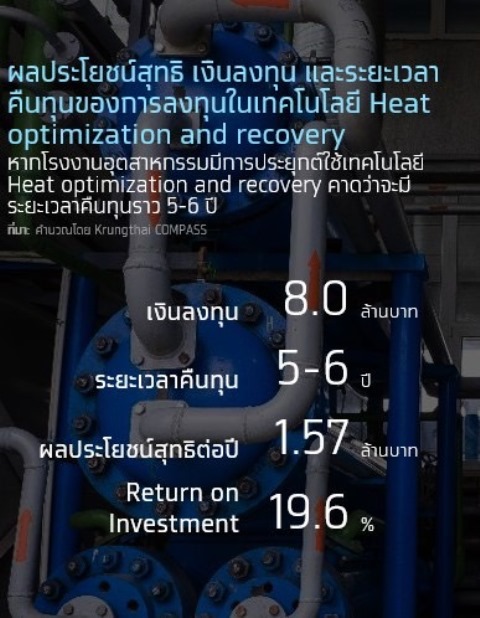

Krungthai COMPASS ประเมินว่า หากโรงงานอุตสาหกรรมของไทยมีการประยุกต์ใช้เทคโนโลยีการเพิ่มประสิทธิภาพและการนำความร้อนกลับมาใช้ คาดว่าจะต้องใช้เงินลงทุนราว 8 ล้านบาทต่อโรงงานอุตสาหกรรม และมีระยะเวลาคืนทุนราว 5-6 ปี มีผลตอบแทนจากการลงทุนที่ 19.6% ซึ่งมีรายละเอียดการคำนวณดังนี้

สมมติฐาน: โรงงานอุตสาหกรรมผลิตเหล็กขนาดกลางมีกำลังการผลิตไม่เกิน 5 แสนตันต่อปี และมีการใช้พลังงานไฟฟ้าเฉลี่ย 1,376,160 กิโลวัตต์ต่อปี อ้างอิงการไฟฟ้าส่วนภูมิภาค

ด้านเงินทุน: ระบบ Heat Exchanger และระบบ Waste Heat Recovery Economizer Boiler มีราคาเฉลี่ย 2 และ 5 ล้านบาท ตามลำดับ อ้างอิงจาก International Finance Corporation นอกจากนี้ ยังมีค่าใช้จ่ายในการวิเคราะห์กระบวนการผลิตและการใช้พลังงานในโรงงาน ค่าออกแบบและจำลองระบบ Heat Recovery ที่เหมาะสมและค่าประเมินผลตอบแทนการลงทุน ประมาณ 1 ล้านบาท ซึ่งรวมเป็นค่าใช้จ่ายทั้งหมด 8 ล้านบาท

ด้านประโยชน์: เทคโนโลยี Heat optimization and recovery จะช่วยลดการใช้พลังงานไฟฟ้าในกระบวนการผลิตได้ 30% หรือคิดเป็นประมาณ 412,848 กิโลวัตต์ต่อปี หากกำหนดให้ราคาไฟฟ้าอยู่ที่ 4.2 บาทต่อกิโลวัตต์ จะช่วยลดค่าใช้จ่ายไฟฟ้าของโรงงานได้ถึง 1.73 ล้านบาทต่อปี และเมื่อหักค่าบำรุงรักษาที่คิดเป็น 2% ของเงินลงทุน หรือเท่ากับ 1.6 แสนบาทต่อปี จะทำให้ผลประโยชน์สุทธิของการประยุกต์ใช้เทคโนโลยี Heat optimization and recovery อยู่ที่ 1.57 ล้านบาทต่อปี

2) เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิต (Process Equipment Optimization) เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิต หรือ Process Equipment Optimization คือ เทคโนโลยีที่ใช้ปรับปรุงประสิทธิภาพของเครื่องจักรและอุปกรณ์ในกระบวนการผลิตอุตสาหกรรมให้สามารถดำเนินงานได้อย่างต่อเนื่องและลดความสูญเสียจากการหยุดชะงักของการผลิต โดยเริ่มต้นจากการเก็บข้อมูลและตรวจวัดข้อมูลการทำงานของเครื่องจักรและอุปกรณ์ เช่น อุณหภูมิ ความดัน อัตราการไหล แบบ Real-time แล้วจึงวิเคราะห์ข้อมูลโดยใช้ AI และ Machine Learning เพื่อคาดการณ์การเสื่อมสภาพของอุปกรณ์และวางแผนบำรุงรักษาล่วงหน้าเพื่อป้องกันการหยุดชะงักของการผลิต อีกทั้งมีการติดตามและรายงานผล พร้อมปรับปรุงประสิทธิภาพการทำงานของอุปกรณ์อย่างต่อเนื่องในกระบวนการผลิตอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมปิโตรเคมี โรงกลั่นน้ำมัน อาหารและเครื่องดื่ม กระดาษและเหล็ก เป็นต้น

เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิตจะช่วยลดระยะเวลาการหยุดชะงักของเครื่องจักร และลดต้นทุนการบำรุงรักษา โดยการใช้ระบบตรวจสอบและควบคุมอัตโนมัติช่วยให้สามารถตรวจจับความผิดพลาดหรือปัญหาของเครื่องจักรได้อย่างรวดเร็ว และสามารถแก้ไขได้อย่างทันท่วงที ซึ่งสามารถช่วยลดระยะเวลาการหยุดชะงักของเครื่องจักร ในกระบวนการผลิตได้ถึง 30-50% นอกจากนี้ การบำรุงรักษาอุปกรณ์อย่างสม่ำเสมอจะช่วยยืดอายุการใช้งานของเครื่องจักร ช่วยลดค่าใช้จ่ายในการซ่อมและบำรุงรักษาเครื่องจักรได้ราว 40% อีกทั้งช่วยลดการปล่อยก๊าซเรือนกระจกได้ราว 10-30%

ตัวอย่างผู้ผลิตเครื่องจักรและอุปกรณ์สำหรับเทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิตในต่างประเทศ อาทิ Siemens เป็นบริษัทเทคโนโลยีรายใหญ่ของเยอรมนีให้บริการเทคโนโลยี Process Equipment Optimization โดยมีการใช้ AI และ Sensor ในการวิเคราะห์ข้อมูลเพื่อคาดการณ์ปัญหาของอุปกรณ์และช่วยลดเวลาหยุดทำงานและค่าใช้จ่ายในการบำรุงรักษาของโรงงานในอุตสาหกรรมการผลิตได้ และ Honeywell เป็นผู้ผลิตผลิตภัณฑ์และบริการด้านการควบคุมกระบวนการและการปรับปรุงประสิทธิภาพของสหรัฐอเมริกา ให้บริการเทคโนโลยี Process Equipment Optimization ในการควบคุม ติดตาม และปรับปรุงกระบวนการผลิตแบบ Real-time

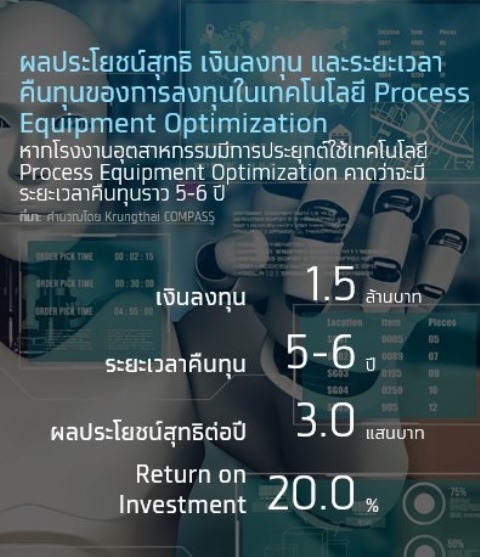

Krungthai COMPASS ประเมินว่า หากโรงงานอุตสาหกรรมของไทยมีการประยุกต์ใช้เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิต คาดว่าจะต้องใช้เงินลงทุนราว 1.5 ล้านบาทต่อโรงงานอุตสาหกรรม และมีระยะเวลาคืนทุนราว 5-6 ปี มีผลตอบแทนจากการลงทุนที่ 20.0% ซึ่งมีรายละเอียดการคำนวณดังนี้

สมมติฐาน: โรงงานอุตสาหกรรมผลิตอาหารและเครื่องดื่มขนาดกลางมีกำลังการผลิตไม่เกิน 1 หมื่นตันต่อปี ที่ประยุกต์ใช้เทคโนโลยี Process Equipment Optimization

ด้านเงินทุน: ค่าใช้จ่ายของเทคโนโลยี Process Equipment Optimization อยู่ที่ราว 1.5 ล้านบาท โดยอ้างอิงข้อมูลจาก AIML Programming

ด้านประโยชน์: เทคโนโลยี Process Equipment Optimization จะช่วยให้การหยุดชะงักของเครื่องจักรลดลงราว 3.2 แสนบาทต่อปี โดยทั่วไปเครื่องจักรในโรงงานอุตสาหกรรมจะมีหยุดชะงักราว 36 ชั่วโมงต่อเดือน ซึ่งเทคโนโลยี Process Equipment Optimization จะช่วยลดการหยุดชะงักของเครื่องจักรราว 30% หรือลดลง 11 ชั่วโมงต่อเดือน และมีต้นทุนการหยุดชะงักของเครื่องจักรในโรงงานอุตสาหกรรมเฉลี่ยอยู่ที่ 2,400 บาทต่อชั่วโมง อีกทั้งจะได้รับประโยชน์จากการลดต้นทุนการบำรุงรักษาราว 40% หรือ 1.2 หมื่นบาทต่อปี จากเดิมที่มีค่าใช้จ่ายในการบำรุงรักษาเครื่องจักรอยู่ที่ 2% ของเงินลงทุน หรือราว 3 หมื่นบาทต่อปี ทั้งนี้เมื่อรวมผลประโยชน์ทั้งหมดจะอยู่ที่ 3.3 แสนบาทต่อปี และเมื่อหักค่าบำรุง

รักษาคิดเป็น 2% ของเงินลงทุน หรือเท่ากับ 3 หมื่นบาทต่อปี จะทำให้ผลประโยชน์สุทธิจากการประยุกต์ใช้เทคโนโลยีการเพิ่มประสิทธิภาพอุปกรณ์ในกระบวนการผลิตอยู่ที่ 3.0 แสนบาทต่อปี

3) เทคโนโลยีปั้มและวาล์วอัจฉริยะ (Smart pump and vales) เทคโนโลยีปั้มและวาล์วอัจฉริยะ หรือ Smart pump and vales คือ อุปกรณ์ปั้มและวาล์วที่เชื่อมต่อข้อมูลกับเทคโนโลยีดิจิทัลในกระบวนการผลิตอุตสาหกรรม เพื่อเพิ่มประสิทธิภาพการผลิต ลดต้นทุน และปรับปรุงคุณภาพผลิตภัณฑ์ โดยสามารถควบคุมการทำงานของปั๊มและวาล์วในกระบวนการผลิต เช่น อัตราการไหล แรงดันและการสั่นสะเทือน ด้วย Sensor ได้อย่างอัตโนมัติ ทำให้สามารถวิเคราะห์ข้อมูลการทำงานของปั๊มและวาล์ว และปรับปรุงการทำงานเพื่อให้เกิดประสิทธิภาพสูงสุดในกระบวนการผลิตอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมน้ำมันและก๊าซ อุตสาหกรรมเคมีและเคมีภัณฑ์ น้ำและการบำบัด

น้ำเสีย ยาและเวชภัณฑ์ เป็นต้น

เทคโนโลยีปั้มและวาล์วอัจฉริยะจะช่วยประหยัดต้นทุนด้านพลังงาน โดยการใช้ปั้มและวาล์วในการควบคุมการส่งถ่ายของไหล (Liquid Transfer) ไม่ว่าจะเป็นการส่งน้ำและไอน้ำ น้ำยาเคมี น้ำมันและสารไวไฟต่างๆ รวมถึงผลิตภัณฑ์ต่างๆ ในโรงงานที่เป็นสถานะทั้งของเหลวและก๊าซ ซึ่งสามารถปรับอัตราการไหลได้อัตโนมัติและปรับพารามิเตอร์การทำงานให้เหมาะสมเพื่อให้ตรงกับความต้องการในแต่ละอุตสาหกรรม ส่งผลให้เกิดการสูญเสียในระบบน้อยที่สุด ทำให้ประหยัดพลังงานได้มากกว่าระบบแบบเดิมที่ไม่ได้มีการควบคุมที่แม่นยำ และช่วยลดการใช้พลังงานได้ 10-20% อีกทั้งยังช่วยลดการปล่อยก๊าซเรือนกระจกได้ราว 10-30%

ตัวอย่างผู้ผลิตเครื่องจักรและอุปกรณ์สำหรับเทคโนโลยีปั้มและวาล์วอัจฉริยะในต่างประเทศ อาทิ Grundfos เป็นผู้นำด้านปั๊มอัจฉริยะและระบบควบคุมปั๊มแบบครบวงจรของเดนมาร์ก มีเทคโนโลยีการควบคุมแบบ Variable Speed Drive และระบบ Intelligent Control ที่ช่วยประหยัดพลังงานและเพิ่มประสิทธิภาพการทำงาน และ Sulzer ผู้ผลิตปั๊มอัจฉริยะของสวิตเซอร์แลนด์ ด้วยระบบควบคุมอัตโนมัติ ซึ่งช่วยในการประหยัดพลังงานและลดการใช้ทรัพยากรและวัตถุดิบในการผลิต เช่นเดียวกับ Xylem ผู้ผลิตปั๊มและวาล์วอัจฉริยะของสหรัฐอเมริกา ที่มีระบบติดตามและวิเคราะห์ข้อมูลอย่าง Real-time รวมถึงมีเทคโนโลยีการบำบัดน้ำขั้นสูง ช่วยในการบริหารจัดการระบบน้ำได้อย่างมีประสิทธิภาพ

Krungthai COMPASS ประเมินว่า หากโรงงานอุตสาหกรรมของไทยมีการประยุกต์ใช้เทคโนโลยีปั้มและวาล์วอัจฉริยะ คาดว่าจะต้องใช้เงินลงทุนราว 1.8 ล้านบาทต่อโรงงานอุตสาหกรรม และมีระยะเวลาคืนทุนราว 3-4 ปี มีผลตอบแทนจากการลงทุนที่ 27.2% ซึ่งมีรายละเอียดการคำนวณดังนี้

สมมติฐาน: โรงงานอุตสาหกรรมผลิตเคมีภัณฑ์ขนาดกลางมีกำลังการผลิตไม่เกิน 1 แสนตันต่อปี และมีการใช้พลังงานไฟฟ้าเฉลี่ย 1,376,160 กิโลวัตต์ต่อปี อ้างอิงการไฟฟ้าส่วนภูมิภาค

ด้านเงินทุน: ค่าใช้จ่ายของเทคโนโลยีปั้มและวาล์วอัจฉริยะอยู่ที่ราว 1.8 ล้านบาท และมีค่าบำรุงรักษาคิดเป็น 5% ของเงินลงทุน หรือเท่ากับ 9 หมื่นบาทต่อปี โดยอ้างอิงข้อมูลจาก Informa market

ด้านประโยชน์: เทคโนโลยีปั้มและวาล์วอัจฉริยะจะช่วยลดการใช้พลังงานไฟฟ้าในกระบวนการผลิตได้ 10% หรือคิดเป็นประมาณ 137,616 กิโลวัตต์ต่อปี หากกำหนดให้ราคาไฟฟ้าอยู่ที่ 4.2 บาทต่อกิโลวัตต์ จะช่วยลดค่าใช้จ่ายไฟฟ้าของโรงงานได้ถึง 5.8 แสนบาทต่อปี และเมื่อหักค่าบำรุงรักษาที่คิดเป็น 5% ของเงินลงทุน หรือเท่ากับ 9 หมื่นบาทต่อปี จะทำให้ผลประโยชน์สุทธิของการประยุกต์ใช้เทคโนโลยีปั้มและวาล์วอัจฉริยะอยู่ที่ 4.9 แสนบาทต่อปี

Krungthai COMPASS แนะนำผู้ที่เกี่ยวข้องในภาคอุตสาหกรรม ดังต่อไปนี้?

ผู้ประกอบการในภาคอุตสาหกรรม

- ผู้ประกอบการในภาคอุตสาหกรรมควรเตรียมความพร้อมเพื่อมุ่งสู่การลดการปล่อยก๊าซเรือนกระจกอย่างจริงจัง โดยเริ่มจากการตั้งเป้าหมายในการลดการปล่อยก๊าซเรือนกระจกที่ชัดเจนและวัดได้ เพื่อยกระดับการดำเนินงานให้สอดคล้องกับเป้าหมายการปล่อยก๊าซเรือนกระจกสุทธิเป็นศูนย์ (Net Zero GHG Emissions) และสอดรับกับเทรนด์โลก รวมถึงเร่งจัดเก็บข้อมูลการปล่อยก๊าซเรือนกระจกตลอดห่วงโซ่การผลิตในรูปแบบดิจิทัลเพื่อช่วยให้การตรวจสอบย้อนกลับทำได้ง่ายและมีความน่าเชื่อถือขึ้น

ผู้ผลิตเครื่องจักรและอุปกรณ์

- ผู้ผลิตเครื่องจักรและอุปกรณ์ควรมุ่งเน้นการวิจัยและพัฒนาผลิตภัณฑ์อย่างต่อเนื่อง ยกตัวอย่างเช่น การประยุกต์ใช้เครื่องจักรและอุปกรณ์ควบคู่กับเทคโนโลยี AI ในการตรวจสอบและควบคุมคุณภาพการผลิต เพื่อลดส่วนสูญเสียจากการผลิต ซึ่งจะทำให้เกิดการใช้ทรัพยากรอย่างคุ้มค่า รวมถึงการพัฒนาวัสดุที่ใช้ในการผลิตเครื่องจักรซึ่งเป็นมิตรกับสิ่งแวดล้อม เช่น การใช้เหล็กรีไซเคิลมาเป็นวัสดุในการผลิตเครื่องจักรและอุปกรณ์ โดยอาจสร้างความร่วมมือกับหน่วยงานที่มีความเชี่ยวชาญ ซึ่งจะช่วยให้ผู้ผลิตเครื่องจักรและอุปกรณ์ต่อยอดธุรกิจได้ง่ายขึ้น เช่น สถาบันวิจัยวิทยาศาสตร์และเทคโนโลยีแห่งประเทศไทย และสถาบันนวัตกรรมแห่งชาติ ทั้งในด้านวิจัยและพัฒนา รวมไปถึงการให้คำปรึกษาด้านเทคโนโลยีและนวัตกรรมการผลิตที่ทันสมัย

ภาครัฐ

- ภาครัฐควรเป็นแกนหลักในการผลักดันให้ภาคอุตสาหกรรมของไทยไปสู่อุตสาหกรรมสีเขียวและส่งเสริมให้เกิดการลงทุนในธุรกิจเครื่องจักรและอุปกรณ์ได้อย่างยั่งยืนและเป็นรูปธรรม โดยมีการกำหนดนโยบายและมาตรการที่ชัดเจน เช่น สหราชอาณาจักร มีโครงการ Made Smarter ที่มุ่งเน้นการใช้เทคโนโลยีดิจิทัลในภาคอุตสาหกรรม โดยมีการสนับสนุนเงินทุนสำหรับการลงทุนในการปรับเปลี่ยนเครื่องจักรใหม่ที่ช่วยเพิ่มประสิทธิภาพการผลิต และช่วยยกระดับความสามารถในการแข่งขันของภาคการผลิตในตลาดโลก นอกจากนี้ยังมีการจัดฝึกอบรมเพื่อพัฒนาทักษะของแรงงานในภาคการผลิต รวมถึงการให้คำปรึกษาจากผู้เชี่ยวชาญด้านเทคโนโลยีดิจิทัล เพื่อช่วยให้ธุรกิจ

ภาคการเงิน

- ภาคการเงินทั้งหน่วยงานกำกับดูแลสถาบันการเงินและธนาคารพาณิชย์จะเป็นอีกหนึ่ง Key enabler สำคัญในการเปลี่ยนผ่านไปสู่การผลิตสีเขียวให้กับภาคอุตสาหกรรม โดยเฉพาะการพัฒนาผลิตภัณฑ์และบริการทางการเงินที่ช่วยส่งเสริมการปรับปรุงประสิทธิภาพการผลิต ดังจะเห็นได้จากหน่วยงานกำกับดูแลสถาบันการเงินในต่างประเทศอย่างธนาคารกลางของญี่ปุ่นและธนาคารเพื่อการส่งออกและนำเข้าของญี่ปุ่น (JBIC) ที่ได้ร่วมกันผลักดันการลงทุนในเครื่องจักรและเทคโนโลยีใหม่ช่วยให้ผู้ประกอบการในภาคอุตสาหกรรมที่ต้องการปรับเปลี่ยนเครื่องจักรเพื่อเพิ่มประสิทธิภาพการผลิตและลดผลกระทบต่อสิ่งแวดล้อมให้สามารถเข้าถึงแหล่งเงินทุนดอกเบี้ยต่ำได้ง่ายขึ้น ขณะที่ธนาคารกลางยุโรป (ECB) ได้สนับสนุนเงินกู้ระยะยาวดอกเบี้ยต่ำแก่ธนาคารพาณิชย์ โดยมีเงื่อนไขว่าต้องนำไปปล่อยกู้ต่อให้แก่ภาคเอกชนรวมถึงการลงทุนในเทคโนโลยีและนวัตกรรมเครื่องจักรที่ลดผลกระทบด้านสิ่งแวดล้อม

ส่วนสถาบันการเงินอย่างธนาคารพัฒนาเอเชีย (ADB) ก็ได้สนับสนุนการลงทุนในโครงการที่เกี่ยวข้องกับการปรับเปลี่ยนเครื่องจักรในหลายประเทศ เช่น อินโดนีเซีย ฟิลิปปินส์ และเวียดนาม เพื่อมุ่งเน้นการใช้เทคโนโลยีที่เป็นมิตรกับสิ่งแวดล้อมและการเพิ่มประสิทธิภาพการผลิต เช่นเดียวกับธนาคารเพื่อการพัฒนาของเยอรมัน (KfW) ที่ได้สนับสนุนเงินกู้ดอกเบี้ยต่ำสำหรับธุรกิจที่มีเป้าหมายลงทุนในเทคโนโลยีและการปรับเปลี่ยนเครื่องจักรใหม่ในภาคอุตสาหกรรม

กลับมาที่ไทย ธนาคารแห่งประเทศไทยก็ได้ร่วมมือกับสถาบันการเงินผ่านโครงการ Financing the Transition ในการสนับสนุนการปรับตัวสู่ความยั่งยืนด้านสิ่งแวดล้อมของภาคธุรกิจที่เหมาะกับบริบทไทย โดยเฉพาะการปรับตัวของ SMEs จาก brown เป็น less brown เช่น การให้สินเชื่อในอุตสาหกรรมการผลิตสำหรับการปรับเปลี่ยนเครื่องจักรที่ช่วยลดการใช้พลังงานฟอสซิล และลดการปล่อยก๊าซเรือนกระจกได้ เป็นต้น